Immer häufiger halten Roboter Einzug in die Prozessschritte Verpackung und Palettierung, sowohl im Einzelmaschinengeschäft als auch in Linienprojekten. Sie gelten als extrem produktionssicher, zuverlässig und wartungsarm. Häufig übernehmen sie mehrere Aufgaben gleichzeitig und erweisen sich als außerordentlich langlebig. Es reicht, das spezifische Werkzeug auszutauschen und die Programmierung den neuen Funktionen entsprechend anzupassen. Dabei produzieren die intelligenten Maschinen zu geringen Kosten und sind einfach zu bedienen. So verwundert es nicht, dass eine wachsende Zahl von Abfüllern in der Getränkeindustrie verstärkt Roboter einsetzen will.

Robotik: KHS bietet langjährige Expertise

KHS setzt seit 25 Jahren erfolgreich Robotertechnik in seinen Produktionslinien ein. Dementsprechend groß sind die Erfahrung und Kompetenz des Dortmunder Systemanbieters in diesem Anwendungsbereich. Die ersten Projekte realisierte KHS 1996 für Kunden in Gerolstein und Regensburg in der Palettierung. Weil die Roboter hinsichtlich des maximal zu verarbeitenden Gewichts noch an gewisse Grenzen stießen, wurden sie anfangs nicht in der ganzlagigen Palettierung eingesetzt. Typische Anwendungen umfassten zunächst das Be- und Entladen, das Ein- und Auspacken von Mehrwegkisten sowie die Keg-Palettierung.

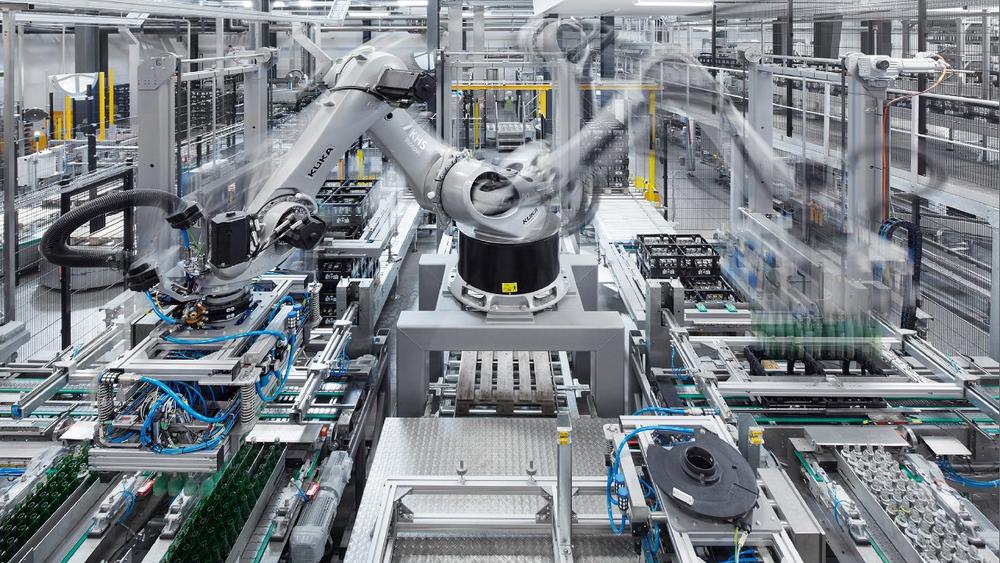

Seit Beginn der 2000er-Jahre arbeitet KHS mit dem in Augsburg ansässigen Unternehmen KUKA zusammen. Die Anlagen des weltweit tätigen Automationsspezialisten verarbeiteten damals noch höhere Gewichte und nutzten dasselbe Maschinensteuerungssystem, das seinerzeit auch in KHS-Aggregaten zum Einsatz kam. Zudem vertraut KHS auf die Technik des japanischen Elektronik- und Maschinenbauunternehmens FANUC. „Wenn jemand bereits ein System nutzt, wechselt er nicht gerne auf ein anderes – das ist fast eine Glaubensfrage“, erklärt Christoph Wiesenack, Product Manager Palletizing in Worms.

Da KHS über profundes Know-how zu den Systemen beider Anwender verfüge, sei es sekundär, mit welchen Komponenten das Expertenteam arbeite. „Die Roboter können noch so gut sein, aber zum Leben erweckt werden sie erst durch eine sinnvolle Verwendung“, betont Wiesenack. Und hier kommt KHS ins Spiel: „Aufgrund unserer Erfahrung wissen wir, wo und für welche Funktionen Roboter nutzbringend eingesetzt werden können. Unsere konkreten Aufgaben sind die Programmierung sowie die Fertigung und Konfigurierung von Werkzeugen und Peripheriegeräten – vom Palettentransport über Gruppier- oder Entladetische bis hin zur Zentrierung.“

KHS-Spezialgebiet: Robotergruppierungen

Seit 2004 setzt der Dortmunder Anlagenbauer auf Gruppierungen mithilfe von Robotern. Gebinde werden dabei zu Lagen zusammengestellt. „Diese Anwendung ist bei uns sozusagen das Brot-und-Butter-Geschäft“, erklärt Wiesenack. Seit den Anfängen entwickelte das Team in Worms vor allem die Köpfe immer weiter. „Das sind die Werkzeuge am Ende der Roboterarme, die unmittelbar mit Flaschen, Dosen, Packs, Kartons oder Kisten in Berührung kommen. Da weiß kaum jemand besser als wir, was zu beachten ist, damit die Produkte einwandfrei verarbeitet werden.“ Deshalb konstruiere KHS diese produktberührenden Teile in Eigenregie. Besondere, in die Köpfe integrierte Funktionen umfassen zum Beispiel einen Crash-Schutz, der bewirkt, dass weder Packs noch Maschine beschädigt werden. Außerdem gibt es einen Ausgleich, der Abrieb und Verschleiß reduziert sowie einen extrem einfachen Klemmbackenwechsel: Die zu gruppierenden Gebinde werden durch die servomotorisch angetriebenen Backen geklemmt und in die gewünschte Position geschoben. „Mithilfe der Stromaufnahme am Motor stellen wir den Klemmdruck definiert ein und können die Produkte deshalb sehr schonend greifen und verarbeiten – selbst empfindliche Gebinde wie unser neues Papierpack“, erläutert Wiesenack.

Robotergruppierungen sind bei KHS inzwischen weitgehend standardisiert – sowohl hinsichtlich des Tisches, ihrer Position als auch der Programmierung. Varianten umfassen ein bis drei Roboter und sind mit einer bis vier Zulaufbahnen verfügbar. „Darauf ist unser Produktcenter eingespielt, ohne dass wir noch viel klären müssten“, betont Wiesenack. Entsprechend groß ist die Zahl der insgesamt bisher installierten Gruppierroboter, die derzeit bei rund 600 liegt. Jedes Jahr kommen circa 50 hinzu.

Dank Roboter: Effizientere Beladung und Sortierung

Neben der Gruppierung setzt KHS Roboter aktuell auch bei der Palettierung von Einweggebinden sowie bei weiteren Anwendungen wie Sortieren und Verteilen ein. In der Kegverarbeitung etwa werden Roboter genutzt, um Fässer zu entladen und zu palettieren. Bildverarbeitungssysteme erlauben es, weitere Funktionen zu integrieren wie zum Beispiel ein bedarfsgerechtes Wenden und Erkennen von Fittingpositionen sowie die Identifizierung des Lagenbilds auf der Palette. Zudem können die Systeme Prozessschritte entsprechend der Ist-Situation anpassen. Ein automatischer Werkzeugwechsel ist bei den meisten Roboteranwendungen optional erhältlich und kann auf Wunsch auch nachträglich erfolgen.

Besonders wichtig wird die KHS-Expertise, wenn Sonderlösungen zum Beispiel bei Belade- oder Sortieraufgaben gefragt sind, die Standardmaschinen nicht leisten können. Ein Beispiel dafür steht in Burgbrohl bei RHODIUS Mineralquellen, wo das sortenreine Packen und Palettieren von aussortierten Flaschen und Kisten in einer Maschine erfolgt. Der Roboter greift dabei einerseits aussortierte Rückgutkästen mit mehrheitlich Fremdmaterial aus der Linie und stellt sie auf Paletten zum Abführen aus der Linie. Andererseits packt er aussortierte leere Flaschen in ebenfalls leere Kästen und palettiert diese sortenrein nach einem festgelegten Schema wieder auf Paletten, die dann für den Abtransport bereitstehen. So stellt die Anlage während der Produktion sortiertes Leergut für die spätere Produktion quasi nebenbei her. Eine flexible Anpassung an die Sortierquote erlaubt die bedarfsgerechte Verteilung der Funktionen im Verlauf der Schicht.

Ein Sonderfall ganz anderer Art ist die Zusammenarbeit mit einem der weltweit führenden Softdrinkhersteller. Hier installierte KHS in den vergangenen fünf Jahren mehrere Roboteranwendungen für die Vorbereitung der Grundkomponenten von Softdrinks, die an den verschiedenen Standorten zur Anmischung der fertigen Getränke benötigt werden. Auch in diesem Bereich hat das Expertenteam von KHS anlagenspezifische Palettierlösungen entwickelt. Dabei wurde auch die Zukunftsfähigkeit der Systeme unter Beweis gestellt: Beim Umzug an einen neuen Standort wurden einem bereits ausgelieferten Palettier-Roboter durch das Entkoppeln von Funktionen und einer neuen Aufstellung zwei weitere Linien zum Palettieren zugeführt und die Palettierleistung so erhöht. Der Kunde zeigte sich mit den Ergebnissen extrem zufrieden.

Weniger Aufgaben, höhere Leistung

Dass Roboter auch Leistungsgrenzen haben, ist selbstverständlich: „Das ist wie beim Menschen: Auch sie können in einer gegebenen Zeit nur eine gewisse Anzahl an Aufgaben erfüllen“, erklärt Wiesenack. „Je mehr Funktionen wir in einer Maschine vereinen, desto geringer ist die Leistung in Behältern pro Stunde.“ Schaffen zum Beispiel Gruppierungen die Verarbeitung von bis zu 144.000 Dosen pro Stunde, werden kombinierte Palettierzellen eher im niedrigen oder mittleren Leistungsbereich eingesetzt. Die Leistung hängt hierbei von der Anzahl der zu realisierenden Funktionen ab, wie dem Aufnehmen und Absetzen von Gebinden auf der Palette, der Lagenbildung sowie der Verarbeitung von Zwischenlagen und leeren Paletten. Auf einer vergleichsweise kleinen Fläche von nur 35 Quadratmeter ermöglicht die Palettierzelle eine komplette, vollautomatische Palettierung inklusive Paletten- und Zwischenlagen-Handling.

Zukunftsthema Standardisierung

In Zukunft will Wiesenack auch Beladestationen weitgehend vereinheitlichen, um wie in der Gruppierung standardisierte Lösungen anzubieten, die schnellere Durchlaufzeiten und geringere Kosten ermöglichen. „Ein erster Schritt in diese Richtung ist unsere Palettierzelle für den niedrigen Leistungsbereich“, sagt Wiesenack. „Bei standardisierten Systemen können wir uns vorstellen, in Zukunft höhere Leistungen zu erreichen, weil der Fokus alleine auf der Palettieraufgabe liegt und wir dabei das Maximum aus einem Roboter herauskitzeln können. Bei den kundenspezifischen Lösungen, bei denen mehr die Flexibilität im Fokus steht als die reine Palettieraufgabe, sind wir an die Aufstellung und Aufgabenstellung gebunden.“

Außerdem hat man sich in Worms vorgenommen, virtuelle Inbetriebnahmen auszuweiten und verstärkt auf den Digitalen Zwilling zu setzen, um weitere Potenziale zur Effizienzsteigerung auszuschöpfen. Dafür sollen Synergien genutzt werden: Die Roboter sind in der Regel durch ihren Hersteller mit einer digitalen Umgebung ausgestattet, sodass KHS sie ebenso virtuell in Betrieb nehmen kann und lediglich seine Werkzeuge in die bestehende Umgebung einfügen muss.

Die KHS Gruppe ist einer der führenden Hersteller von Abfüll- und Verpackungsanlagen in den Bereichen Getränke und flüssige Lebensmittel. Zu der Unternehmensgruppe zählen neben der Muttergesellschaft (KHS GmbH) noch die KHS Corpoplast GmbH sowie zahlreiche Tochtergesellschaften im Ausland mit Standorten in Ahmedabad (Indien), Waukesha (USA), Zinacantepec (Mexiko), São Paulo (Brasilien) und Suzhou (China).

Am Stammsitz in Dortmund sowie in ihren weiteren Werken in Bad Kreuznach, Kleve, Worms und am Standort in Hamburg, der die PET-Kompetenz der Gruppe bildet, stellt die KHS moderne Abfüll- und Verpackungsanlagen für den Hochleistungsbereich her. Die KHS Gruppe ist eine 100-prozentige Tochtergesellschaft der im SDAX notierten Salzgitter AG. 2019 realisierte die Gruppe mit 5.149 Mitarbeitern einen Umsatz von rund 1,260 Milliarden Euro.

KHS GmbH

Juchostr. 20

44143 Dortmund

Telefon: +49 (231) 569-0

Telefax: +49 (231) 569-1541

http://www.khs.com

Presse- und Öffentlichkeitsarbeit

Telefon: +49 (251) 625561-243

E-Mail: deppe@sputnik-agentur.de

![]()