Herr Busch, nur eine kurze Frage zur COVID-19-Pandemie. Wie hat KAMPF die Krise bisher überstanden?

Lutz Busch: Erstaunlich gut. Wir haben die richtigen Maßnahmen ergriffen und sind glücklicherweise alle gesund geblieben. Auch der Auftragseingang bewegt sich auf dem hohen Vorjahresniveau. Wir hatten nicht eine Stornierung. Unser Umsatz liegt nur leicht unter unseren Erwartungen, auch das nur aufgrund von Projektverzögerungen. Sehr schade ist allerdings, dass wir unser 100-jähriges Jubiläum nicht wie geplant feiern können. Unsere Gründung 1920 fiel mitten in die spanische Grippe. Nun fällt das Jubiläum wegen Corona flach. Doch natürlich ist es wichtiger, dass wir die Krise bisher so gut meistern. Es sieht so aus, dass wir unser Umsatzniveau von 140 Millionen Euro nahezu halten und davon wie gehabt vier Prozent in unsere Forschung und Entwicklung investieren können.

Wie entwickeln sich die Zielmärkte für Ihre Schneid- und Wickeltechnik?

Busch: Wohl bedingt durch Corona erfahren hygienische Verpackungen derzeit eine Sonderkonjunktur. Sehr gut läuft es auch in unserem Bereich flexible Films – also Rohfolien für technische Anwendungen und Verpackungen. Die Nachfrage steigt vor allem in Asien rasant. Auf Wachstumskurs sind auch die Schneid- und Wickelmaschinen für Verpackungsfolien. Hier erleben wir starke Impulse durch die Nachfrage nach nachhaltigen Verpackungen aus recycelten oder besonders recyclingfreundlichen Materialien; teils wird auch Kunststoff durch Papier ersetzt, etwa bei Strohhalmen. Ein weiteres Wachstumsfeld ist unser Batteriegeschäft, in dem unsere Tochter LSF Wickel- und Schneidtechnik für Elektroden- und Separator-Folien anbietet. Wir haben früh Know-how aufgebaut, das jetzt beim Aufbau der industriellen Zellfertigung in Europa sehr gefragt ist. Die Nachfrage steigt sowohl in der Elektromobilität als auch bei stationären Speichern.

Was sind die Wachstumstreiber?

Busch: Unsere Großkunden im Verpackungsbereich treiben die Automation und digitale Vernetzung ihrer Produktion mit Hochdruck voran. Die Versorgung ihrer Maschinen mit Mutterrollen und deren Ausrichtung, gefolgt von der Verarbeitung samt Innen- und Außenlabeln bis hin zum Abtransport der Fertigrollen erfolgt in einer vollautomatisierten Prozesskette. Auch Industrie 4.0 ist keine Vision mehr, sondern hält Einzug in unsere Lösungen und die Prozesse unserer Kunden. Hier zahlt sich aus, dass wir früh und mit großer Überzeugung in die Entwicklung von Vernetzungslösungen eingestiegen sind. Daran arbeiten wir mit Partnern. Treiber im Wachstumsmarkt Packaging ist der Bedarf an zukunftsfähigeren recycelbaren Lösungen. Verpackungen gewährleiten, dass Lebensmittel und Konsumgüter unversehrt zum Kunden gelangen, statt auf der Müllhalde zu landen. Dieser Beitrag zum Umwelt- und Ressourcenschutz kommt in öffentlichen Debatten oft zu kurz.

KAMPF bieten Converting 4.0-Lösungen an. Was verbirgt sich dahinter?

Busch: Wir sind 2015 nach einer Kundenbefragung voll in die Entwicklung von vernetzten Lösungen eingestiegen. Dabei haben wir von Beginn an ganzheitlich agiert und die ganze Produktion unserer Kunden in den Fokus genommen. Ziel ist es, durch transparente, datenbasierte Prozesse sowohl die Produktivität als auch die Flexibilität zu steigern. Am Ende der Entwicklung steht aus unserer Sicht die selbstoptimierende Maschine. Diesen Weg haben wir konsequent eingeschlagen. Dafür haben wie unser 4.0-Plattform „the @vanced“ aufgesetzt.

Was hat es damit auf sich?

Busch: Wir stellen unseren Kunden eine integrative Plattform bereit, auf der alle Daten aus der Herstellung, Verarbeitung und Veredlung bahnförmiger Materialien zusammenlaufen. Also nicht nur Daten unserer Maschinen, sondern Daten aller an der Prozesskette beteiligter Anlagen. Inspektionsdaten, Daten der Bahnkantensteuerung, der Beschichtungsanlagen und vieles mehr. Weil das Schneiden und Wickeln am Ende einer langen Kette steht, bot es sich an, dass wir eine solche Plattform aufsetzen. Sie sammelt Daten für smarte Services im Sinne höherer Prozesseffizienz, Maschinenverfügbarkeit, proaktiver Wartung, für den Einsatz künstlicher Intelligenz, die Anbindung an ERP- oder Produktionsplanungssysteme, eine schnellere Maschineneinrichtung, Abfallvermeidung – also für eine effizientere, flexiblere Produktion. Zudem gewährleistet die modular aufgebaute, frei konfigurierbare Plattform volle Traceability. Hersteller erhalten digitale Produktlebensläufe vom aufgeschmolzenen Granulat über die Extrusion und Veredlung bis hin zum Schneiden und Wickeln. Gerade bei hochwertigen technischen Folien, Pharmaverpackungen oder Batterieelektroden ist das gefragt.

Wie ist die Resonanz auf Ihre Plattform?

Busch: Sehr positiv! Die Anzahl der Installationen steigt kontinuierlich. Wir sehen ein wachsendes Interesse an offener Zusammenarbeit und aktivem Mitgestalten. Kein Unternehmen kann Industrie 4.0 allein bewältigen. In unserem Converting 4.0 Partnernetzwerk aus mittlerweile fast 80 Unternehmen arbeiten wir deshalb unternehmensübergreifend zusammen, um die Möglichkeiten der Digitalisierung entlang der Wertschöpfungskette weiterzuentwickeln.

Sie sprachen vorhin von Automation. Müssen Sie Ihre Kunden noch davon überzeugen – oder ist das mittlerweile ein Selbstläufer?

Busch: Heute investieren sie auf einem Niveau, das ich mir noch vor fünf Jahren nicht hätte vorstellen können. Sinkende Losgrößen und Sonderkampagnen bei gleichzeitig steigendem Kostendruck sind nur mit Automation zu bewältigen. Vor zehn Jahren mussten wir Kunden davon überzeugen. Heute investieren sie auf einem Niveau, das ich mir noch vor fünf Jahren nicht hätte vorstellen können.

Wir haben das Thema Nachhaltigkeit mehrmals gestreift. Registrieren Sie ein wachsendes Bewusstsein bei Ihren Kunden in aller Welt?

Busch: Auf jeden Fall. Viele Kunden ergreifen die Initiative, globale Brandowner formulieren ehrgeizige Ziele zur Vermeidung von Kunststoffen und zur Erhöhung der Recyclingquoten. Niemand möchte mehr simple Einweglösungen. Gefragt sind rundum engineerte Folien mit allerlei Beschichtungen und Perforierungen, die sich gut recyceln lassen. Und auch bei technischen Folien geht es immer öfter um das Recycling und minimierte Materialverluste in der Produktion.

Was sehen Sie, wenn Sie sich KAMPF im Jahr 2030 vorstellen?

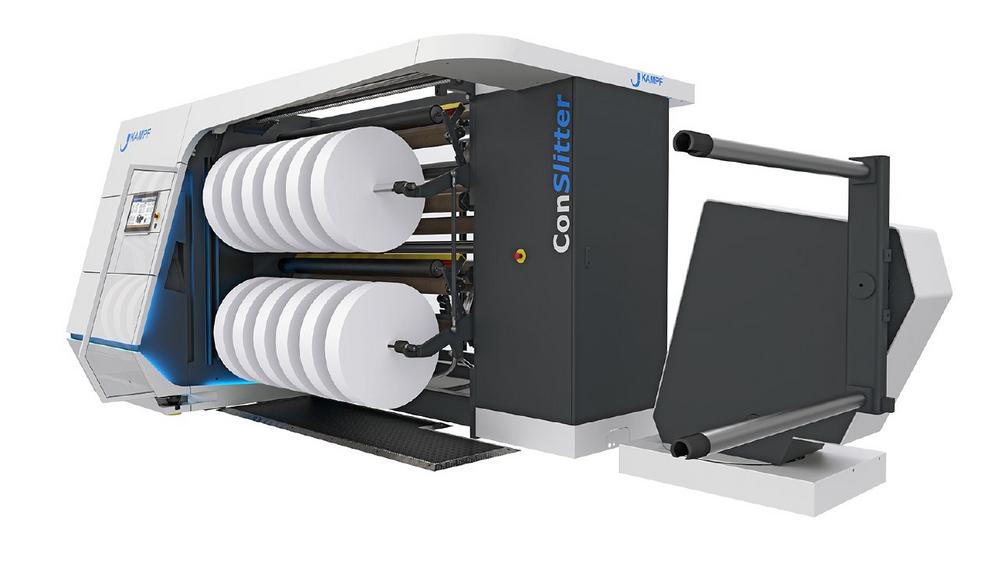

Busch: Ich sehe einen Global Player, der mit seinen weitgehend digitalisierten und automatisierten Produkten und mit seinen Services voll in die Produktion seiner Kunden eingebunden ist. Wir bleiben Maschinenbauer, werden uns aber zu einem Lösungsanbieter weiterentwickeln, der vom vollvernetzten Prozess bis zur digitalen Plattform ein Gesamtpaket rund um die Verarbeitung von hochwertigen bahnförmigen Materialien anbietet. Unsere Kernkompetenz bleibt bei Alledem die Schneid- und Wickeltechnik.

dup.vdma.org

VDMA, Verband Deutscher Maschinen- und Anlagenbau e.V.

Lyoner Str. 18

60528 Frankfurt

Telefon: +49 (69) 6603-0

Telefax: +49 (69) 6603-1511

http://www.vdma.org/

Leiter Kommunikation und Pressesprecher

Telefon: +49 (69) 6603-1922

Fax: +49 (69) 6603-2922

E-Mail: holger.paul@vdma.org

![]()